神华宁夏煤业集团有限责任公司(以下简称“神华宁煤”)现代煤化工基地自2004年10月开工建设以来,备受瞩目,

其煤化工基地将成为世界最大、最具竞争优势和发展潜力的煤化工基地。

目前,神华宁煤煤化工基地已建成25万吨/年甲醇、21万吨/年二甲醚、60万吨/年甲醇、50万吨/年煤基烯烃、6万吨/年聚甲醛、50万吨/年甲醇制烯烃、以及400万吨/年煤制油项目等煤化工项目。

其中神华宁煤400万吨/年煤制油项目是神宁集团400万吨/年煤炭间接液化示范项目,

是继神华集团建设运营鄂尔多斯煤直接液化项目取得成功后第二个国家煤炭深加工示范项目,

也是全球单套装置规模最大的煤制油项目。

该项目于2013年获得国家发改委核准,并承担重大技术、装备及材料自主国产化任务。

神华宁煤集团副总经理姚敏表示,我国煤化工产业虽然发展迅猛,但是缺乏“中国制造”的坚强支撑,

之前一直在核心技术、高端装备上依赖进口。

而神华宁煤煤制油项目建设指挥部总指挥蔡力宏说,引进国外技术风险低但代价大,

且受人制约,国内企业联合攻关成为必然选择。

他表示:“国产化任务包括最核心的中科合成油费托合成及油品加工成套技术、日投煤量2200吨干煤粉气化技术、10万标方级大型空分成套技术、丙烯制冷系统压缩机以及特种工艺流程泵、重大阀门和材料国产化。”

据悉项目的国产化率,按照工艺技术、装备台套数统计国产化率达98.5%,

其中包括具有我国自主知识产权的中科合成油公司中温浆态床费托合成成套技术,

内蒙古北方重工集团承担“超级P91”高端钢管技术,河钢集团舞阳钢铁公司攻关研制的煤制油核心装置费托反应器用钢,沈阳鼓风机集团10万空分用压缩机组,杭州杭氧公司研发的全球最大的单机容量制氧设备,吴忠仪表有限责任公司为煤制油气化装置提供的阀门等等。

作为煤制油项目的“国家示范型实验室”,

该项目联合国内29家企业和科研院所攻关完成37项重大技术、装备及材料国产化任务,

项目国产化率超过98%,打破了国外技术垄断,且多项指标居于世界领先水平。

正值2016年末辞旧迎新之际,《控制阀信息》编辑部派记者专门前往神华宁煤煤化工基地,

荣幸地采访到神华宁夏煤业集团有限责任公司机动部副部长贺光龙先生,

让他带大家深入了解煤化工项目的阀门设备国产化始末。

贺光龙(先生)

现任神华宁煤煤制油分公司机动部副部长,煤制油项目任采购部副部长,负责电气、仪表、阀门等采购工作;曾任神华宁煤二甲醚(聚甲醛)项目副总工程师兼机动部部长。

CVM记者:

神华宁煤400万吨/煤炭间接液化示范项目首台气化炉2#气化炉点火后,目前运营现状如何?

贺光龙先生:

煤制油这个项目分A线和B线,2016年12月18日,400万吨/煤炭间接液化项目的A线主要产品精制柴油已经生产出来了,意味着该项目已顺利运营产出合格产品;12月21日,裂化柴油出来,意味着整个项目的全流程打通,目前A线试车成功。而项目B线已完成工程中交,工艺运行路线上的所有建设内容,工艺路线全部贯通,接下来进行系统试压、工艺系统水联运和吹扫清运工作。

CVM记者:

400万吨/煤炭间接液化示范项目承担的重大技术、装备及材料自主国产化任务有哪些?阀门的国产化实现过程中有哪些难点?

贺光龙先生:

这个项目里面包含的国产化任务较多,我主要分为五个方面来介绍:

1)含工艺包的成套设备

12套10万立方米/时空分设备,德国林德公司与中国杭氧集团中标6套,杭氧集团采用了以系统能量耦合为核心的工艺包,高效的精馏塔和换热器系统,高效的分子筛脱除和加热系统;采用了全低压分子筛吸附净化、双膨胀制冷、氧氮产品双泵内压缩、中抽除氩增效流程。

该项目的费托合成反应器全面国产化,煤炭间接液化技术是指由煤炭气化生产合成气、再经费-托合成生产合成油,神华宁煤的项目历经前后十年的时间,前期是打算和南非沙索打算合作,后因各种原因中断,最后由中科合成油提供费托合成及油品加工成套技术。

2)大设备机组和机泵,包括沈鼓集团制造的十万方空压机、四套丙烯制冷机组(目前国内最大的丙烯制冷机组)、大连深蓝的贫液泵和半贫液泵。

3)材料方面,舞阳钢铁生产的费托反应器用钢1.25Cr-0.5Mo铬钼钢,费托反应器内主要的介质是氢气,而高温下的氢气容易造成氢脆,对材料的性能要求较高,费托反应器的壁厚也非常厚,对材料的加工和探伤都带来了困难,相关辅助的技术也较多。另外,由北方重工、河北宏润和四川攀成钢生产的用于高温高压蒸汽上的P91材料全面国产化。

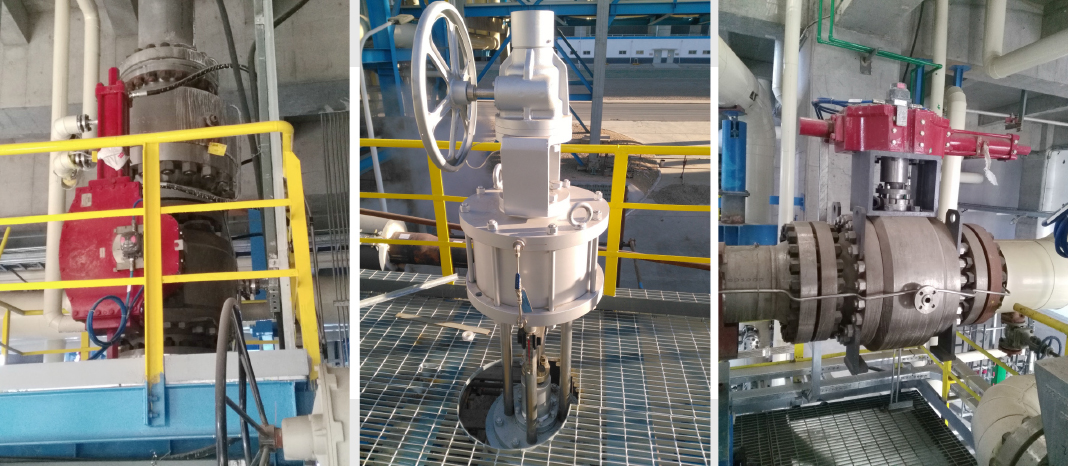

4)阀门方面:阀门国产化合作的厂商比较多,典型的有吴忠仪表生产的氧气调节阀、锁渣阀;安特威生产的用于煤粉加压输送的盘阀、氧气切断球阀;开维喜的轨道球阀(900磅级,口径DN400);哈电阀门的高温高压闸阀;无锡亚迪的蒸汽放空阀(目前全世界最大保护透平装置的蒸汽放空阀),合肥通用所的倒装Y型调节阀。

国产化推进中难点不少,主要包括以下三个方面:

1)材料的选择,真正国产化,对严苛工况占有重要性;

2)产品的设计适用工况,借鉴国外产品在使用过程中的应用经验,和国产厂商相互借鉴;

3)产品的选型,从控制阀的角度来说,种类较多,而每种阀门都有自己的特点和适用工况条件,通过之前项目的经验来看,并不是说国外阀门的质量有问题,但是在不少工况中使用效果不理想和产品的选型有很大关系,所选用的产品型式不对的话,在实际使用过程中就是会出现问题,特别是对于特殊工况的选型尤为重要。一个好的选型甚至可以解决工况90%的问题。

CVM记者:

举一两个例子阐述神华宁煤是如何来与设备制造商共同完成国产化任务的?

贺光龙先生:

经过多年的发展,国内制造厂在设计制造经验、材料等辅助专业的技术提升给国产化带来了前提,国家宏观要求国产化率的政策推动;另一方面根据我们自身的工作经验推动国产化方面,从用户企业的角度来说,国产化不仅仅带来了投资金额的减少,更主要的是后续服务的便捷性,更适合国情。

这里举一个例子,我们和吴忠仪表有限责任公司合作的国产化控制阀——氧气调节阀,众所周知,吴忠仪表从60年代建厂开始,就是国内最大的调节阀生产商,规模发展一直保持至今。而氧气调节阀,其基本难点在以下两个方面:1)阀门材料;2)工艺介质的特殊性,决定了氧气调节阀在选材、结构、以及细节辅助材料的选择。我国经过多年的工艺化发展进程,尤其是镍基合金材料研究上的突破,在高温高压环境下镍基合金的适应性,这样一个前提,加上基于吴忠仪表这样一个大的平台基础,以及其在宁夏的地缘优势,我们与其自然而然产生合作关系,由煤制油项目部立项,可研性报告,技术性探讨,报给发改委,通过商务程序招标,与吴忠仪表敲定氧气调节阀的国产化,在设计阶段进程中不断交换意见,设计成型后的加工阶段,由业主联合第三方来进行产品鉴定。

CVM记者:

请您从煤间接液化工艺的角度来阐述工况介质的特点和对阀门设备的要求。

贺光龙先生:

煤间接液化,指将原料煤投入气化炉和氧气、水蒸汽反应将煤全部气化,制得的粗煤气经变换、脱硫、脱碳制成洁净的合成气(CO+H2),这个工段的核心装置是气化炉;而合成气在催化剂作用下发生合成反应生成烃类,烃类经进一步加工可以生产汽油、柴油和LPG等产品。

气化炉主要特点包括:高温、高压、易爆的特点,存在煤粉泄漏的风险,煤粉输送,高温气流对管道磨损,控制较难。

将原煤研磨成煤粉进入气化炉燃烧,煤粉的燃烧效率更高,干煤粉相对于水煤浆输送的工况相对较苛刻,其在高压气流的带动下,对管道和设备的磨损较重,平稳地进行气体输送控制较难,另外其需要辅助设备较多,包括制煤粉、煤粉在惰性气体(CO2)下干燥,煤粉的输送过程中磨损较严重,CO2的输送用到倒装型Y型控制阀,目前全球得到认证的倒装Y型控制阀只有三家,国内合肥通用所是唯一一家国产的。

气化炉后续的工艺根据生产不同产品进入不同的反应器,比如合成氨和尿素工艺对调节阀的要求是耐腐蚀和高压。

CVM记者:

神华宁煤400万吨/煤炭间接液化示范项目中,哪些工段实现了阀门国产化?还有哪些工况目前无法实现国产化?

贺光龙先生:

目前该项目阀门国产化实现了90%,控制系统的国产化约50%(基本已经具备了全部国产化的条件),现场仪表特别是重要的分析仪表、压力和温度仪表、以及传感器还是以进口为主,单从电子设备来说,国内外还是存在较大的差异,阀门除了选材和机械加工之外,还有附件比如电磁阀、定位器、气动元器件、弹簧、填料等。

目前实现国产化的工段有:

1)水系统:蒸汽系统全国产化;

2)空分部分国产化(受制于工艺包)重要部件用进口,比如低温阀门、重要的分子筛的三杆阀,空分的国产化相对较慢;

3)气化炉全面国产化,包括里面的核心部件和材料,整套设备全部国产化(为了保证工艺平稳运行,除了氧气调节阀、氧气切断阀、锁渣阀这三种设备只有部分气化炉实现国产化之外,其他基本全部实现国产化。)

4)净化装置,主要用途是煤转化为气体之后的脱硫,硫回收装置将硫制成硫磺(副产品),硫回收装置采用河南和风的克劳斯技术,这次净化装置是和山东三维院合作,工艺包是鲁奇的,大连物化做的。这次空分由林德和杭氧各占一半提供,杭氧设备基本实现国产化,林德主要做气体净化。

CVM记者:

根据您对煤化工项目的建设和维保经验,对于一个煤化工厂,最需要和最看重设备制造商提供怎样的产品和服务?神华宁煤又是如何挑选合作的装备国产化制造商的?

贺光龙先生:

首先,从产品的角度,由于工况易燃易爆,高温高压的特点,设备的安全可靠是最基本的前提。

再者,从服务上来说,要及时有效,专业、贴心。作为制造商来说提供的服务,专业化是肯定的,及时和快速响应,都能做到。但是在贴心方面目前对于国内厂商是有优势的,贴心包括服务上的细致性,对产品的特点,服务的准备,留有余量。

服务是否专业和个人素质有关系,但是服务的贴心则与企业管理有关系。作为售后服务的管理部门,将服务提前考虑。比如在不少需要检维修调试的现场,可能缺附件或填料,很多时候业主在故障现场是比较紧急的,除了及时响应和专业的服务之外,需要做好细致提前的准备,通过经验积累总结,提前预测问题所在,现场出现问题概率比较大的情况,比如准备专有工具(业主不一定有),在到达现场后无需等待解决方案现场费时分析判断和易损件调运,直接处理解决问题。这就要求厂商对自己的产品非常了解,对其服务部门的管理要求比较高,需要在业主提出的问题时,服务人员紧接着提出服务的方案,而根据方案预判需要的备件、材料和工具,有备无患的带到工况现场,便于及时解决问题。

而服务方面也是我们推动国产化的原因,与国外品牌“照单点菜”的模式定制产品,根据订单生产不同,国内厂商在备品备件方面有相对充分的准备,响应时间和生产周期都缩短。

CVM记者:

重点工程项目的建设离不开技术装备的支持,我国阀门行业在系列成套方面、特殊工况配套以及高参数、或者环保能效方面有哪些需要注意的?

贺光龙先生:

在特殊工况下,气路附件和执行机构的可靠性非常重要,特别是在高参数情况下,国外品牌一般除了阀门本身做SIL认证外,气路附件和执行机构也会做认证,而气路附件和执行机构可靠性与阀门可靠性息息相关,目前对用户来说可选择的范围不大,主要以国外品牌为主,比如高参数下,执行机构中的弹簧,阀座内部蝶簧都主要选择国外品牌。

另外关于环保方面,控制阀有个重要的问题——泄漏问题,特别是对有毒有害介质而言,针对外泄的泄漏量,特别是化工原料,泄漏量是阀门重要评价指数,影响泄漏最重要的是阀门的填料,各阀门厂都在追求对泄漏量的控制。TA-LUF、ISO泄漏标准里都有对填料材料和结构认证,如果能达到这个标准,泄漏就没有问题。

在能效方面,和阀门内部结构有关,尽量不要因为阀门影响流体能量损失,这与阀门的开发设计有关,比如建立流体实验室,试验各种阀门型式对阀门的影响,比如阀门厂的流体实验室。

CVM记者:

根据我国目前越来越严苛的环保要求,未来煤化工项目会有哪些发展趋势,在设备上会增加哪些要求?

贺光龙先生:

对煤化工项目来说,环保方面主要指气固液回收和近零排放,主要包括以下方面:

1)项目中水的循环利用。

2)锅炉的脱硫脱硝和粉尘颗粒超低排放,气液是按国家标准低排放,和PM2.5有关的是粉尘颗粒,要求50mg/L的超低排放标准。

3)工艺气体的排放,比如CO2尽量少排放,循环利用起来,做副产品的加工,而工艺气有害元素的回收,比如硫磺回收,重金属回收封存,另外,化工工艺中不可避免产生的类似于固态物的废料由焚烧炉进行焚烧处理。

神华宁煤这个项目总投资金额550亿元,其中环保投入近10亿元。

CVM记者:

您对中国国内的控制阀生产厂商提建议,您有哪些肺腑之言想说?

贺光龙先生:

首先,我觉得中国的制造业不缺工匠,缺少的是匠心,一定要不屈不挠地坚持做一个产品;不仅是一个人,也不单纯是一个团队,应该将产品标准化,系统化,做百年老店。

另外,作为国内企业在吸收、借鉴、归纳、总结过往经验和国外技术的同时,需要成体系定制下来,形成标准化。

再者,附件方面,阀门作为一个集成化产品,阀门制造商应该将精力投入到材料的研究,制造,特别是阀门附件的开发,从而实现真正的国产化。现在阀门附件在阀门产品的价格占比较高,其实阀门附件在气动执行机构上,尚有几家国内企业可供选择,但是定位器方面在基本没有多少选择余地,国内在阀门附件方面确实是短板。阀门附件需要整个阀门行业去推动,我们作为用户来说,是不介意去试用符合要求的国产设备。

最后,目前国内经济形势对制造行业有所影响,希望国内阀门厂能坚守制造行业,无论遇到什么困难,风雨之后总会有彩虹,对于我们用户来说,一直非常支持国内品牌制造业的发展,也将提供更多机会和选择给国内阀门厂。比如航天十一所的黑水角阀,大通自控的黑水角阀、合肥通用所的Y型煤粉倒装阀和三通阀之前在别的项目改造中用的比较好,后面在采购时基本都全面国内采购,价格也比较合适。

贺光龙先生(右)与本刊责编合影

编者后记:

神华宁煤煤制油项目,作为“国家示范型实验室”承载着几乎一代人的呕心沥血,经历于南非沙索尔公司十年的艰难谈判,到国内自主关键技术的突破,攻坚组冲破层层技术难关,以海纳百川的胸怀,为我国煤化工工业提供了技术沉淀和突破的平台,而项目组中的每一名参与者都可以称得上千锤百炼中成长起来的大国工匠。尽管面临全球经济形势的变化和行业发展的困境,但是作为典型的全球最大的煤化工项目,给国内的各基础工业设备厂商带来了难得的机会,也为我国煤化工后续的发展奠定了良好的基础。