打破垄断致力于阀门国产化

To Break the Monopoly of Domestic valve

——访大连亨利测控仪表工程有限公司总经理王公社先生

Talk with Mr. Wang Gongshe, General Manager of Dalian Hengli Measure & Control Instrument Engineering Co., Ltd

文/刘卫 《控制阀信息》编辑部

大力支持能源装备自主化发展,振兴能源装备制造是中国制造未来发展的重要部分。

而“国产化”这个词也一度被赋予浓重的民族品牌希望的色彩,

然而在过去的几年,不少制造商面临着高调“国产化”,却低调面对市场设置的门槛,

在实际项目中不少自主研发成果被“束之高阁”。

近两年,国家以重大项目工程为依托以“首台套”为突破,

为国内致力于自主研发的厂商解决“无业绩—没有投标资格—再无业绩”的窘境。

围绕清洁能源、电力、油气、煤化工等多个重点领域的国产化装备发展,均取得了立竿见影的效果。

2015年12月5日,

大连亨利测控仪表工程有限公司(以下简称“大连亨利”)工厂举行了河北海伟石化公司

DN1800 800℃高温三偏心金属硬密封蝶阀交付的验收仪式!

历时6个月的研制研发,

作为国内首台应用于50万吨丙烷脱氢项目的DN1800 800℃高温三偏心金属硬密封蝶阀,

这一产品无疑是一次技术突破。

而不仅仅该台阀门,海伟石化将50万吨丙烷脱氢项目所有阀门由原定进口改为全部交由亨利研制生产,

也正是这一天,这309台控制阀全部交付使用。

作为一家专业从事控制阀和自动化仪表的制造型生产企业,大连亨利为不少用户所熟知,

特别是其十几年来在专利技术上的自主投入和研发不遗余力,

其专利产品涵盖了迷宫式多级降压控制阀、多孔式低噪声控制阀、防喘振控制阀等高端控制阀等,

产品品种已经覆盖了各种直通控制阀、蝶阀和球阀等。

在2016年开年之际,

本刊编辑部前往大连,专门采访了大连亨利测控仪表工程有限公司总经理王公社先生,

让我们一起来探讨一下大连亨利打破垄断,致力于阀门国产化的使命。

大连亨利测控仪表工程有限公司总经理王公社先生(右)与本刊责编刘卫合影

CVM记者:

请简要介绍一下丙烷脱氢行业和海伟石化50万吨丙烷脱氢项目的概况。

王公社先生:

首先,我们来谈一下丙烷脱氢行业的概况。

按照工业和信息化部发布的《烯烃工业“十二五”发展规划》中,2012年~2015年,中国丙烯消费量年均增速为5.4%,需求缺口扩大。从生产工艺角度,催化裂化和蒸汽裂解两种传统工艺依然占据绝对主导,不过其占比近年来不断下降,煤制烯烃和丙烷脱氢两种工艺技术发展迅速,其中丙烷脱氢技术占比从2013年的3%上升至2014年的8%。煤制烯烃技术占比从2013年的9%上升至2014年的17%,丙烷脱氢产能近年来明显增长。一方面,目前我国丙烯自给率低于70%,进口替代空间大;另一方面,相比占国内产能92%以上的石脑油丙烯,丙烷脱氢的成本更低,所以产能替代空间也很大。

而河北海伟集团有限公司在继30万吨电工级聚丙烯项目顺利投产,又上马的50万吨/年丙烷脱氢项目是河北省重点工程,是国内实现美国Lummus工艺完全国产化的首套装置,建成后通过丙烷脱氢技术生产丙烯。目前已经建成投产的丙烷脱氢项目有天津渤化、浙江卫星、宁波海越和绍兴三圆等。

丙烷脱氢制聚丙烯的大致工艺流程为:

原料丙烷→丙烷脱氢→丙烯→聚丙烯

海伟石化第一期投产的30万吨聚丙烯项目,所需原料丙烯需要从国外进口,生产会受原料供应影响,为了解决原料丙烷的问题,海伟和美方谈判达成合作,上马了50万吨的丙烷脱氢项目,海伟石化经过多次考察和协商后,所有阀门由原定进口改为全部交由亨利研制生产,历时10个月,共309台控制阀全部交付使用。

CVM记者:

请介绍一下该项目中贵司的控制阀应用工况,以及目前国内同样工况控制阀的使用现状。

王公社先生:

海伟石化丙烷脱氢项目采用美国Lummus公司的Catofin工艺,采用固定床工艺和Cr2O3-Al2O3催化剂,反应温度为560℃~620℃,反应压力>0.05MPa。丙烷生成丙烯的总转化率为88%,用1.147t丙烷生产1t丙烯。

该项目中,重点使用的控制阀产品和工况如下:

(1)DN1800高温三偏心金属硬密封蝶阀

使用温度:800℃,公称压力:Class300,使用介质:再生空气,特殊要求:高温试验;

(2)DN900高温三偏心金属硬密封蝶阀

使用温度:700℃,公称压力:Class300,使用介质:丙烷,特殊要求:高温试验;

(3)气液双相流阀门;

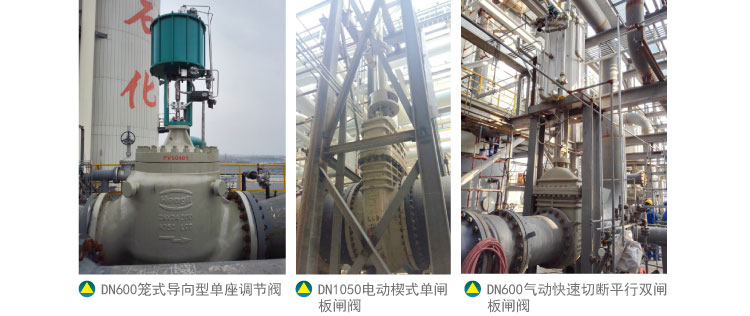

(4)DN600笼式导向型单座控制阀

使用温度:常温,公称压力:Class300,使用介质:热气体旁路,特殊要求:流量试验;

(5)DN1050三偏心金属硬密封蝶阀

使用温度:常温,公称压力:Class300,使用介质:丙烷、丙烯;

(6)DN600/DN900/DN1050电动楔式单闸板闸阀

使用温度:-35℃,公称压力:Class150,使用介质:丙烷;

(7)DN500气动平行双闸板闸阀

使用温度:常温,公称压力:Class300,使用介质:C3R;

(8)DN600气动平行双闸板闸阀

使用温度:250℃,公称压力:Class150,使用介质:C3R。

除了上述控制阀产品外,还包括一些常规控制阀门产品。目前国内同种工况比如宁波海越和天津渤化的阀门装置均采用国外进口的控制阀产品。

CVM记者:

此次海伟石化项目DN1800 800℃高温三偏心金属硬密封蝶阀专门举行了交付验收仪式,该产品在技术设计与制造上有怎样的代表性?

王公社先生:

DN1800 800℃高温三偏心金属硬密封蝶阀和DN900高温三偏心金属硬密封蝶阀这两台阀门,在国内的设计生产制造到最终投入项目运行尚属首例,亨利是国内第一家做到的,这对亨利的设计和制造能力上是一个质的飞跃,特别是在高温阀门领域上有了新的突破。

技术设计方面,了解到同工艺装置采用的进口阀门使用情况不太理想,出现抱死的现象,亨利在经过详细了解实际工况条件和参考使用故障情况下,提出改良方案。采用三维仿真模拟高温条件下受力分析和CFD流体力学分析,在材质选用上采用耐热钢,比进口阀门更高一级。而阀座采用高温自膨胀密封结构设计,计算高温膨胀间隙,采用特材密封组件,解决高温材料焊接难题,采用耐高温伸长阀盖结构,采用拨叉式大扭矩执行机构。

加工制造方面,制定详细的加工工艺,制作密封件加工胎具,解决大型数控机床加工问题,密封件堆焊问题,制作安装、调试、打压工装夹具,制定高温实验工艺规范,解决高温测试难题。

而在产品价格上,原进口品牌产品的价格是亨利的四倍,这对于用户来说,产品性能得到了改良,同时还具有相当大的经济成本优势。

CVM记者:

该高温三偏心金属硬密封蝶阀的技术难点主要在哪里?设计开发中碰到了怎样的问题,如何解决?

王公社先生:

技术难点包括以下几个方面:1、阀门选材;2、解决阀门抱死难题,计算高温材料膨胀间隙量;3、高温材料的焊接和硬化;4、三维仿真模拟高温条件下受力分析试验;5、工艺实现过程;6、模具制作。整个过程中模具的制作是最难的,一米八的设备很大,阀门的模具就做了16套。

解决方法主要涵盖以下几个部分:

(1)结构设计方案:蝶阀的形式有多种,比如中线型蝶阀、双偏心蝶阀及三偏心蝶阀等,前两种蝶阀的结构简单,加工容易,制造成本相对较低,但中线型蝶阀的上、下轴处的阀座位置密封性差;双偏心蝶阀存在几何干涉,阀座必须设计为弹性的,才能克服上下轴处的干涉从而达到密封。高温情况下,转动件之间的结构及间隙设计,也是一个很大的难点,一定要保证高温状态下开关顺畅,且密封性良好。但是处在800℃高温环境下弹性阀座有可能失效而使整个操作系统失效。最后经过多方探讨和研究决定采用三偏心蝶阀结构形式,虽然设计、加工难度增加了数倍,但应用在这样的工况环境下是可靠的。

(2)耐高温材料的选择:800℃高温环境,相当于将阀门置身于一个炼钢炉里,要使阀门的开关正常密封良好,材料选择是难题,特别是起到密封作用的填料、密封垫等非金属材料。

(3)模具制作上,是整个加工制造工艺中最难的,由于口径大,对制作设备要求很高。

(4)加工和焊接和装备:DN1800高温三偏心蝶阀,外形尺寸庞大,阀体外径2250mm,阀体总高3820mm,密封圈最外径1722mm,大口径阀门加工困难,对制作加工胎具的精度要求较高,密封面堆焊工艺复杂,焊接难度大,采用高精度机床和高级技工,并通过外聘专家解决焊接和加工中的各种问题,甚至借用造船厂大口径加工设备,完成阀门的装配和打压调试。制作过程复杂,还需加工与之匹配的加工胎具,加工难度可想而知。

(5)高温试验:材料的强度和可靠性能否保证,都必须通过试验得到最后的数据,为了确保阀门的可靠运行,我们联系了有资质和有实力的热处理公司,让阀门在高温环境800℃的环境中进行阀门动作试验,经受住了苛刻工况的考验。

CVM记者:

大连亨利十几年来在专利技术上的自主投入和研发不遗余力,除了高温三偏心金属硬密封蝶阀,还有气动平行双闸板阀和DN600 Class 900大口径控制阀,这些产品又有何特点?而亨利在自主研发上的投入又主要是处于怎样的考量?

王公社先生:

目前中国控制阀市场同质化竞争激烈,主要是价格上的竞争,而高端产品被国外垄断,国内控制阀企业很难做进去。亨利经过多年对国内市场情况的了解,决定走差异化竞争路线,将产品定位为替代进口。

这次海伟石化的项目,气动平行双闸板阀也是国产化产品之一,之前同类项目中的气动平行双闸板阀采用的是日本某阀门品牌,原来的阀门体积大,重量大,关断时间保证不了。我们在对国外产品的借鉴基础上,自主研发,将原来的气动平行双闸板阀体积减小,重量减轻,结构优化,提高关断时间,现在可以达到7秒的时间关断。

而DN600 Class 900大口径控制阀是由国家能源局认证,用于西气东输长输管线项目,达到国际领先水平。

CVM记者:

近两年,国家以重大项目工程为依托以“首台套”为突破,为国内致力于自主研发的厂商解决“无业绩—没有投标资格—再无业绩”的窘境,大连亨利作为不断致力于国产化的控制阀行业的排头兵,您有着怎样的感受和经验可以分享?

王公社先生:

国内企业要考虑到几个问题:作为一个国内控制阀企业要做国产化,确实会碰到“首台套”的问题,我们非常理解用户对新产品使用的担忧,对于厂商来说,重点是如何保证好产品的质量,为用户解决切实的难题。如下这些问题更是对厂商的考验:

1、公司是否具备财力,产品的开发需要开大量模具,生产大量样机,需要财力支持;比如生产出样机供用户体验。

2、技术能不能得到保证,技术方案需要通过有关专家的严格评审。

3、技术方案通过评审以后,如何实现产品加工生产,具备什么样的设备,能不能生产出产品,如何保障好设备精度。

4、生产过程中要控制好产品质量。亨利提出“产品质量是生产出来的,不是检验出来的”。对于国内厂商来说,亨利建议生产过程质量控制要注重细节,精益求精,同时产品检验也要争取达到国外标准。

建议中国的控制阀厂商要往自己的特长和细分市场深入发展,不要做阀门的“百货公司”,而是要做控制阀的“专卖店”。

CVM记者:

您对国内的控制阀用户有着怎样的期许和建议?

王公社先生:

希望控制阀用户给予国内厂商更多机会,特别是碰到技术难题或者工况问题时,多与厂商沟通,给予提供技术支持和帮助的厂商更多机会和信任,让国内控制阀厂商有更多实践上的成长和发展,才能提供更好的产品,同时为用户降低成本。